Ein spezialisierter Logistiker, der Autoteile transportiert, muss eine Reihe ungewöhnlicher Aufträge der Automobilindustrie bewältigen. Auf dem polnischen Markt der Hersteller von Autokomponenten sind etwa 900 Unternehmen tätig. Unternehmen aus der Automobilindustrie brauchen in diesem Zusammenhang die Unterstützung eines Logistikdienstleisters. Es hilft bei der Organisation der Lieferkette. Wie? Darüber im folgenden Artikel.

Die Automobilindustrie ist logistisch sehr anspruchsvoll. Es zeichnet sich durch eine hohe Komplexität und eine akribische Herangehensweise an das Thema Qualität und Geschwindigkeit des Prozesses aus. Der Schlüssel zum Erfolg in dieser Branche ist die richtige Gestaltung der Lagerzone und der Pufferzonen. Auch ein effektives Prozessdesign ist wichtig. Es ist wichtig, die Produktivität in Schlüsselbereichen zu optimieren, die sich auf die Pünktlichkeit des Service auswirken. Die Gewährleistung eines angemessenen Sicherheitsniveaus der gelagerten Waren ist ein weiteres wichtiges Element des gesamten Puzzles.

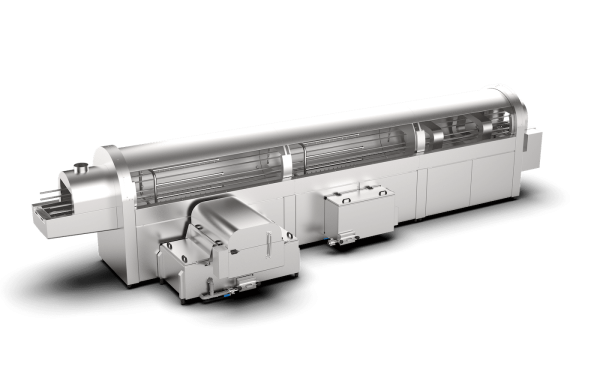

Bei der Gestaltung eines Lagerbereichs für Produkte aus der Automobilindustrie sollte eine Größen- und Wertanalyse der gelagerten Waren durchgeführt werden. Rotationsanalyse ist ebenfalls wichtig. Der nächste Schritt ist das Prozessdesign. Nachdem Sie die Besonderheiten der Prozesse ermittelt haben, sollten Sie mit der Optimierung des Just-in-Time-Servicesystems fortfahren. In diesem Fall sollte der Logistiker, der Autoteile lagert und transportiert, über ein umfangreiches WMS-System verfügen. Es definiert die Warengruppen, die im Verpackungsprozess, der von der Automobilindustrie eingesetzt wird, absolute Priorität haben.

Automobilindustrie – was bereitet die größten Schwierigkeiten?

Eine der schwierigsten Kategorien von Logistikdienstleistungen ist die Logistik für die Automobilindustrie in der Variante „Inbound to Manufacturing“ (I2M). Diese Art der Logistik besteht darin, das Fließband einer bestimmten Fabrik kontinuierlich mit Komponenten für die Produktion zu versorgen. Der Logistiker lagert Autoteile entweder direkt auf dem Werksgelände oder in einem neben dem Produktionswerk gelegenen Lager. Es ist üblich, ein Auto erst zu produzieren, nachdem der Händler eine Bestellung für ein bestimmtes Modell in einer bestimmten Konfiguration erhalten hat. Diese Vielfalt an verfügbaren Optionen stellt eine gewaltige Herausforderung für Autofabriken dar. Zwanzig- bis dreißigtausend Teile werden benötigt, um ein Auto zu bauen. Generell kämpft die Automobilindustrie, also die meisten Autofabriken, mit dem Problem der Platzverfügbarkeit für andere Zwecke als die Produktion. Dies gilt auch für Logistikflächen in Fabriken. Neben der enormen Rotation der Komponenten ist die größte Herausforderung für den Logistiker die Lieferung an das Montageband.

Es ist seine Pflicht, die entsprechenden Komponenten in der Bestellung gemäß der Produktionsreihenfolge der einzelnen Fahrzeuge, zusätzlich gemäß dem Produktionszyklus, zu liefern. Der Logistiker komplettiert die Autoteile in der Reihenfolge der produzierten Autos und stellt sie auf das Folgeregal. Sequenzielle Gestelle werden von Komponentenherstellern (Tier 1) geliefert und enthalten wenige bis ein Dutzend Teile eines bestimmten Teils. Nach Abschluss der Sequenzierung liefert der Logistiker ein volles Sequenzierungsgestell an einen bestimmten Ort direkt an der Montagelinie. Er muss sicherstellen, dass die Komponenten in einer bestimmten Reihenfolge auf dem Folgeregal angeordnet sind. Zudem müssen Autoteile an jedem einzelnen Montageort zu einem bestimmten Zeitpunkt zu einem bestimmten Zeitpunkt verfügbar sein. Danach werden sie regelmäßig aufgefüllt. Eine weitere Aufgabe ist das regelmäßige Sammeln von leeren Behältern oder Gestellen mit bereits zur Montage entnommenen Bauteilen.

Autoteile – Folgen von Fehlern in der Lieferkette

Die Automobilindustrie ist zahlreichen Störungen in der Lieferkette ausgesetzt. Autoteile müssen sachgerecht transportiert und gelagert werden. Jede Unterbrechung der Zuführung von Komponenten für die Produktion führt zu einem sofortigen Stillstand der Montagelinie. Das bedeutet, dass die gesamte Fabrik mit der Produktion steht und darauf wartet, dass die richtigen Komponenten zur Montage an den angegebenen Ort geliefert werden. Noch schlimmere Folgen sind die falsche Reihenfolge der Bauteile und die Anlieferung des falschen Bauteils an der Montagestelle. Zusammenfassend erfordert die Automobilindustrie eine spezifische Herangehensweise an das Konzept der Logistik. Logistikaktivitäten in der Automobilbranche zeichnen sich durch eine große Vielfalt aus. Dies erzwingt eine individuelle Herangehensweise an jeden Kunden. Der Schlüssel zu einer fruchtbaren Zusammenarbeit zwischen dem Logistikunternehmen und dem Hersteller ist der vollständige Informationsaustausch zwischen ihnen. Ohne dies ist der Aufbau einer Win-Win-Beziehung möglicherweise nicht möglich.

Haben Sie News? Wir publizieren Ihre Stories in Deutschland und in Polen?

Ich bin Herausgeber von LogistikNachrichten.de , Gazetalogistyka.pl und PalettenReport.de

Zudem betreibe ich WarehouseAutomationGuide, PalettenSymposium und Petfoodindex